Inoxveneta ist ein alteingesessener Betrieb der Inox Valley, dem zwischen den Flüssen Piave und Livenza befindlichen Metallbearbeitungsgebiet in der Provinz Treviso. Seit über 50 Jahren ist dieses professionelle Unternehmen im Edelstahlverarbeitungssektor tätig.

Das Unternehmen hat seit seiner Gründung im Jahr 1972 wichtige Ziele im Bereich der Verarbeitung von Edelstahl erreicht und ist dank der eingehenden Erfahrung und der Verwendung von hochentwickelten Technologien ein wichtiger Bezugspunkt in der Verarbeitung von Blech und Rohren aus Edelstahl geworden. Es ist auf allen wichtigen internationalen Märkten vertreten und verfügt neben dem Werk in Vittorio Veneto seit 2014 über eine Niederlassung in Strzelin (Polen).

Edelstahl bietet eine Fülle von innovativen Lösungen, die uns dabei helfen, die Ideen unserer Kunden in wettbewerbsfähige Produkte zu verwandeln.

Als Unternehmen, das mit anderen Unternehmen im Dialog steht, bieten wir zusätzlich zur technischen Leistung des Produkts einen Mehrwert, um ein effizienter Teil der Produktionslinie unserer Kunden zu werden.

Wir halten uns an strenge, tadellose Regeln, um dauerhafte, konstante Vorteile gewährleisten zu können. Unser Ziel ist es, zu einem Bezugspunkt für einen Sektor, der sich in ständiger technologischer Entwicklung befindet, und zu einem Produktionsmodell, das Innovation in die Kundenprozesse einführt, zu werden.

Und genau diese Mission ist es, die uns in unseren Zielmärkten attraktiv macht.

Alfonso Kratter CEO Inoxveneta

Taylor Made

Wir liefern jedem Kunden einen auf seine Bedürfnisse zugeschnittenen Service und spezifische Produkte. Allen Kunden bieten wir unsere flexible Spezialisierung im Bereich der Verarbeitung von Edelstahl.

EINE BEDEUTENDE GESCHICHTE

I 1972 Gründung der Inoxveneta Spa

I 1975 Einleitung der Produktion in der derzeitigen Niederlassung in Vittorio Veneto– Industriegebiet San Giacomo di Veglia

I 1982 Installation der ersten Stanzmaschine Amada CNC

I 1984 Alfonso Kratter wird CEO an der Seite von Enrico Favaro

I 1987 Installation der Biegelinie Salvagnini

I 1989 Installation einer Richt- uns Schneidelinie der Coils

I 90er Jahre starke Entwicklung der Total Quality und des Computersystems

I 1992 Installation eines MIG-Schweißroboters für die Schweißung von Edelstahlteilen für Profi-Küchen.

Hinterlegung der Marke Compex und Einleitung der Produktion von Auszügen aus Edelstahl für den Sektor der Profikühlung

I 1995 Installation des ersten Lasers Mazak für den 2D-Schnitt.

Installation der ersten FMS FinnPower für den Stanz- und Schervorgang.

Die ursprüngliche Niederlassung in San Giacomo di Veglia wird durch den Bau eines neuen Gebäudes für die technischen Büros und die Produktionslinien erweitert.

Die traditionelle Organisierung der Produktion nach Bearbeitungsabteilungen wird durch das Lean Manufacturing nach Produktlinien ersetzt

I 1997 Zertifizierung ISO 9001

I 1998 Installation einer Plasmaschweißmaschine

I 1999 Installation einer Biegelinie FinnPower

I Jahre 2000 Weitere Entwicklung des Lean Manufacturings und Handelsentwicklung im Fernen Osten

I 2000 Installation des ersten WIG-Schweißroboters

I 2001 Installation des ersten Roboters für Biegepressen

I 2004 Installation der ersten elektrischen Biegepresse

I 2009 Installation der ersten Hydroforminganlage für Bleche

I 2010 Zertifizierung ISO 14000

I 2011 Installation der ersten Hydroforminganlage für Rohre

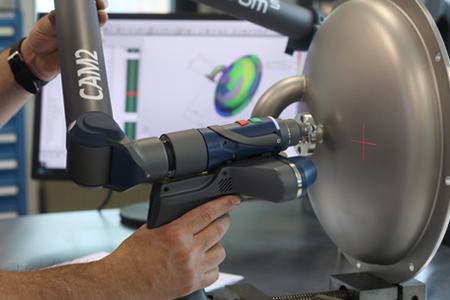

I 2012 Installation des Scanarms CAM2 EDGE

I 2014 Einleitung der Produktion im Werk Strzelin – Polen.

Installation der dritten Hydroforminganlage im Werk Strzelin (Polen)

I 2015 Installation der ersten Rohrbiegemaschine.

Installation eines Edelstahl-Glühofens.

Installation der ersten robotergesteuerten Anlage für das Polieren von Edelstahl.

I 2016 ISO/TS 16949:2009-Zertifizierung für den Automobilsektor (das Unternehmen erfüllt derzeit das MAQMSR der IATF 16949).

Installation einer Ultraschall-Reinigungsstation.

Installation der Rohrzuschneide- und -biegestation.

I 2018 Installation der vierten Hydroforming-Anlage.

Neue robotisierte Schweißlinie.

Neue automatisierte Schleifanlage.

I 2019 Installation einer zweiten 3D-Laserschneidmaschine.

Einführung eines dreijährigen Lean-Organization-Projekts 2019-2021.

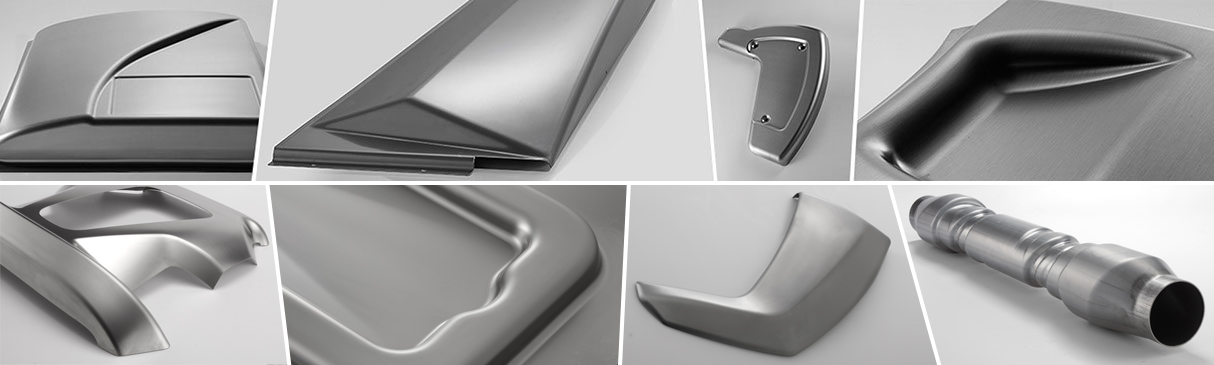

Erfahrung, Solidität und Erfahrung reichen uns nicht. Bei unserer Suche nach immer leistungsstärkeren Lösungen waren wir eines der ersten Unternehmen, das in die Hydroforming-Technologie investiert hat, um Komponenten aus Edelstahl herzustellen, die in der Lage sind, die neuen Designbedürfnisse zu erfüllen und maximale Funktionalität und Lebensdauer zu gewährleisten.

Das Hydroforming-Verfahren kombiniert mit dem Elastoforming und anderen herkömmlichen Technologien kann auf fast jeden Sektor angewendet werden und gestattet uns dadurch, noch leistungsfähiger zu sein und ermöglicht unseren Kunden, ihren Geschäftsbereich zu erweitern.

“Grenzen überschreiten” das ist die Mission von Inoxveneta; deshalb sind wir ständig darum bemüht, die Entwicklungen der Technologie und der Märkte, auf denen unsere Kunden tätig sind, zu verfolgen. Wir stellen uns Tag für Tag neuen Herausforderungen, setzen die Latte immer höher und versuchen, uns ständig zu verbessern.

Aus diesem Grund hat sich das Unternehmen die INNOVATION zum Hauptziel gesetzt. Innovation aller technologischer Prozesse, von der Planung bis zur Qualitätskontrolle, wobei auch der Service involviert wird, um in einer engen Verbindung mit den Lieferketten der Kunden zu stehen.

Möchten Sie mehr über die neuen Grenzen der Edelstahlverarbeitung erfahren? Kontaktieren Sie uns, unsere Techniker sind in der Verarbeitung von Blech und Rohren aus Stahl spezialisiert und werden Sie bei der Entdeckung neuer Bereiche und Anwendungen dieses Materials und der zur Verfügung stehenden Technologien unterstützen.

Dank unseres methodischen Ansatzes bei der Suche nach den besten organisatorischen und produktionsspezifischen Lösungen und des Einsatzes von Technologien, durch die wir eine optimale Leistungsfähigkeit erreichen können, sind wir ein wichtiger Bezugspunkt für diejenigen geworden, die einen zuverlässigen Partner suchen.